-

介绍原型制作的基本情况

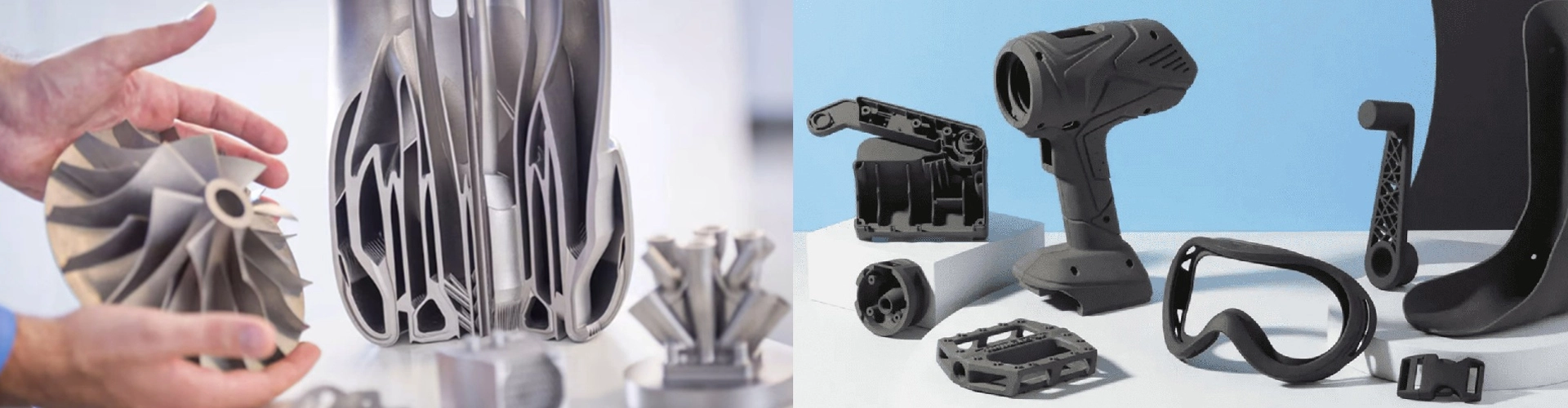

Rapid Prototyping (RP) 是一种使用数字模型将早期设计概念转换为物理原型的技术,提供了一种快速且经济高效的方法来将想法变为现实。这种方法利用3D打印和CNC加工等技术,效率很高,通常在1-3个工作日内交付原型。它广泛应用于产品设计、开发和测试阶段。

选择原型对于加快设计过程,同时降低与新产品开发相关的财务和运营风险至关重要。它允许对设计进行彻底的测试和改进,确保每次迭代都在前一次迭代的基础上进行改进。此过程对于在开发周期的早期做出明智的决策至关重要,从而最大程度地减少以后进行昂贵修改的风险。

快速原型快速将早期设计概念转换为物理模型,提供了一种快速、经济的方式来将想法变为现实。以下是快速原型的主要特点:

高速: 快速原型技术可以在短时间内将设计概念转换为物理模型,从而大大缩短产品开发周期,并使团队能够快速验证设计。

高精度: 利用先进的数字技术 (例如3D打印,CNC加工),可以精确复制复杂的几何形状和细节,满足高精度设计要求。

设计灵活性: 它支持复杂的结构和定制设计,允许快速迭代和修改以适应设计变化。

材料多样性: 可以使用多种材料,例如塑料,树脂,金属和陶瓷,以满足不同的功能测试和性能验证需求。

成本效益: 与传统制造方法相比,快速成型减少了模具开发和生产准备时间,降低了生产小批量原型的成本。

功能验证: 原型不仅可用于视觉评估,还可用于功能测试,如装配测试、应力分析和流体动力学测试。

降低风险: 通过快速原型设计及早识别设计缺陷,最大限度地减少大规模生产前的昂贵修改和生产风险。

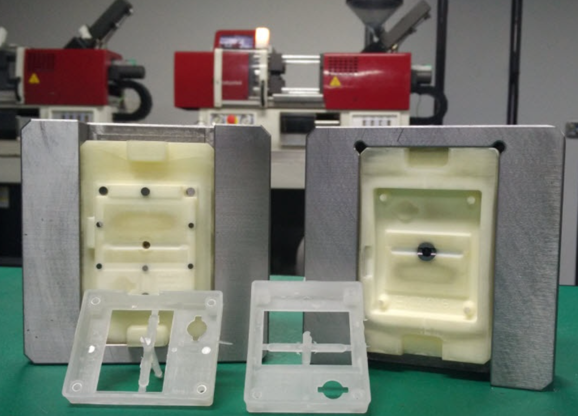

支持多个过程: 这些包括但不限于3D打印 (例如g., FDM,SLA,SLS),CNC加工和真空铸造,允许根据要求选择最合适的工艺。

环保和可持续性: 快速成型通常采用增材制造技术,具有高材料利用率和低浪费,符合绿色制造原则。

广泛的应用范围: 适用于汽车,航空航天,医疗,电子和消费品等行业,支持从概念设计到功能验证的整个开发过程。

总之,快速原型制作因其效率,灵活性,精度和成本效益而成为现代产品开发中必不可少的工具,可帮助企业加速创新并降低开发风险。

快速数控原型服务

快速数控原型服务

快速CNC原型设计弥合了设计和生产之间的差距,提供了精度,材料灵活性和可扩展性。虽然3D打印在复杂几何形状的速度方面表现出色,但CNC在汽车和航空航天等行业的高强度、功能性原型方面仍然是无与伦比的。通过利用先进的软件和混合方法,它继续发展成为敏捷制造的基石。

何时选择快速CNC原型:

功能测试: 要求材料特性与最终生产相同。

高精度零件: 对于配合、形状和功能验证至关重要。

金属部件: 在强度和耐用性方面优于3D打印。

快速3D打印成型工艺介绍

快速3D打印原型制作: 全面的指南3D打印 (增材制造) 通过以传统方法的一小部分时间和成本实现复杂设计的快速迭代,彻底改变了原型制作。以下是其过程,优势,局限性和应用的详细细分:

流程概述

设计准备:

创建3D CAD模型并将其导出为STL/OBJ文件。

使用切片软件 (例如Cura、PrusaSlicer) 生成逐层指令。

材料选择:

聚合物: PLA、ABS、PETG (FDM) 、树脂 (SLA/DLP) 、尼龙 (SLS)。

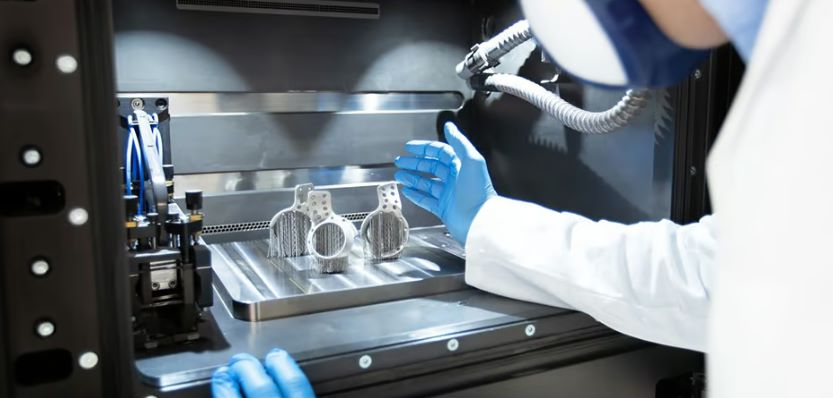

金属: 不锈钢,钛,铝 (DMLS/SLM)。

复合材料: 碳纤维注入,陶瓷填充长丝。

打印:

逐层沉积 (FDM) 、光聚合物固化 (SLA) 或激光烧结 (SLS/DMLS)。

打印时间范围从几分钟 (小部分) 到几天 (大型,复杂的构建)。

后处理:

去除支架、沙子、抛光剂或油漆。

热处理 (金属零件) 或UV固化 (树脂)。

结论: 快速3D打印原型是敏捷产品开发的游戏规则改变者,提供无与伦比的设计自由度和速度。虽然它在材料性能和可扩展性方面存在局限性,但多材料系统、金属打印和人工智能驱动设计方面的进步正在扩大其能力。通过战略性地将3D打印与CNC或成型相结合,团队可以加速创新,同时平衡成本、质量和时间。

| 行业 | 使用案例 | 常见技术/材料 |

| 汽车 | 风管、支架和自定义夹具 | FDM (ABS,尼龙),SLS (PA12) |

| 航空航天 | 轻型支架,涡轮叶片 | DMLS (钛,Inconel) |

| 医疗 | 手术指南,修复和牙科模型 | SLA (生物相容性树脂),SLS (尼龙) |

| 消费品 | 人体工程学测试,包装原型 | FDM (PLA),MultiJet (蜡状树脂) |

| 电子产品 | 外壳、散热器和连接器 | SLA (高细节树脂),FDM (PC混合物) |

| 建筑 | 比例模型,结构模型 | FDM (PLA) 、粘结剂喷射 (砂岩) |

原型制作的优点和缺点

原型设计是产品开发的关键阶段,使团队能够在全面生产之前测试想法,收集反馈并完善设计。以下是对其主要优点和潜在缺点的结构化分析:

原型设计的优势

早期反馈和验证

改善沟通

成本效率

灵活性和创造力

以用户为中心的设计

技术验证

原型设计的缺点

时间和成本超支

误导性期望

技术限制

注重美学而不是功能

减少创新

废物产生

原型设计对于最小化风险,增强用户体验和加速创新非常重要。尽管存在诸如成本和范围蔓延之类的挑战,但战略规划和清晰的沟通可以最大程度地发挥其优势。无论是物理还是数字,原型设计仍然是跨行业的敏捷,以用户为中心的设计的基石。

English

English Deutsch

Deutsch Español

Español français

français 日本語

日本語 русский

русский 한국어

한국어 italiano

italiano português

português العربية

العربية Türkçe

Türkçe 中文

中文